Pochopenie mechaniky moderných zariadení na balenie prášku

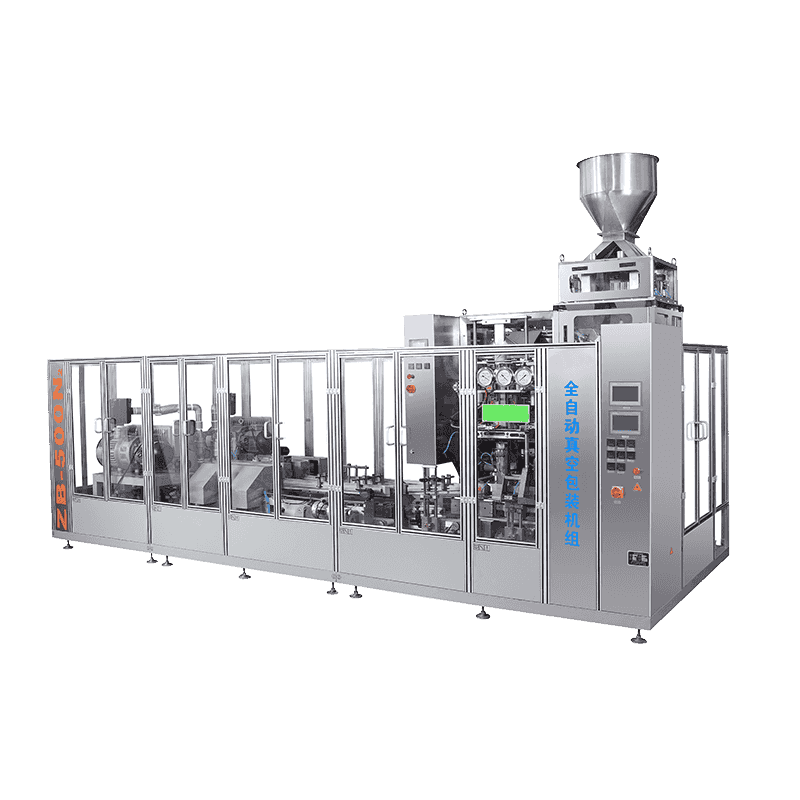

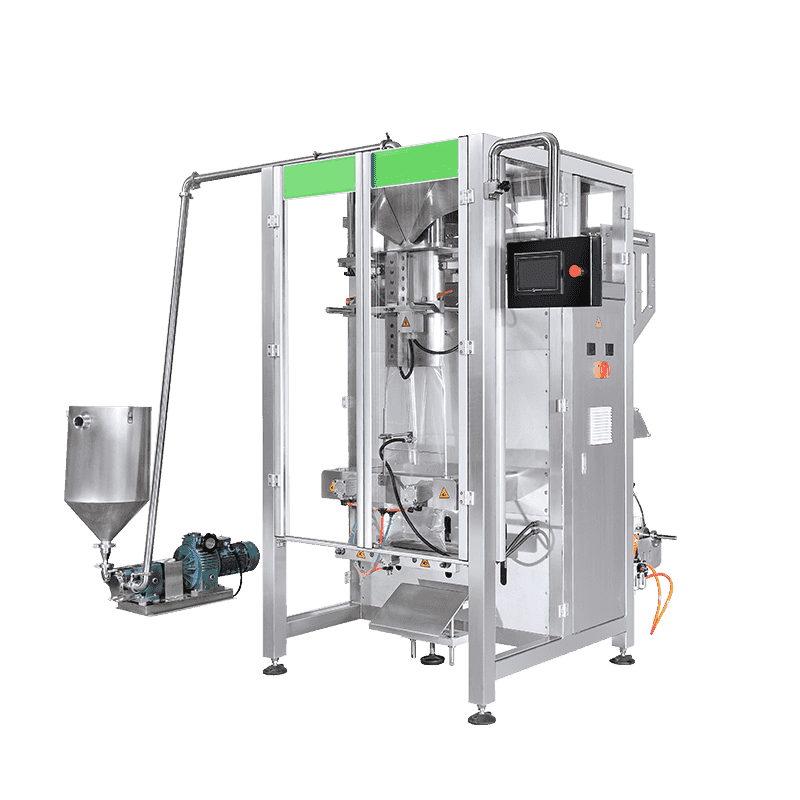

Stroj na balenie prášku je sofistikované priemyselné zariadenie určené na automatizáciu procesu plnenia a uzatvárania jemnozrnných materiálov do rôznych nádob. Na rozdiel od tekutých alebo pevných plnív musia práškové systémy čeliť jedinečným výzvam, ako je kontrola prachu, zmeny hustoty produktu a problémy s tekutosťou. Tieto stroje zvyčajne využívajú šnekové plniace zariadenie alebo systém volumetrických pohárov, aby sa zabezpečilo, že každé vrecko alebo fľaša dostane presnú požadovanú hmotnosť, čím sa minimalizuje rozdávanie produktov a maximalizuje sa ziskovosť pre výrobcov v potravinárskom, farmaceutickom a chemickom priemysle.

Integrácia vysokorýchlostného systému balenia prášku umožňuje podnikom prejsť od ručného plnenia náročného na prácu k efektívnemu, vzduchotesnému procesu. Použitím pokročilých senzorov a systémov PLC (Programmable Logic Controller) dokáže stroj pred výdajom zistiť prítomnosť nádoby, čím zaistí, že sa žiadny produkt neplytvá. Táto úroveň presnosti je nevyhnutná pri manipulácii s vysokohodnotnými práškami, ako sú proteínové doplnky, dojčenská výživa alebo špeciálne chemické činidlá.

Kľúčové komponenty efektívneho systému na plnenie prášku

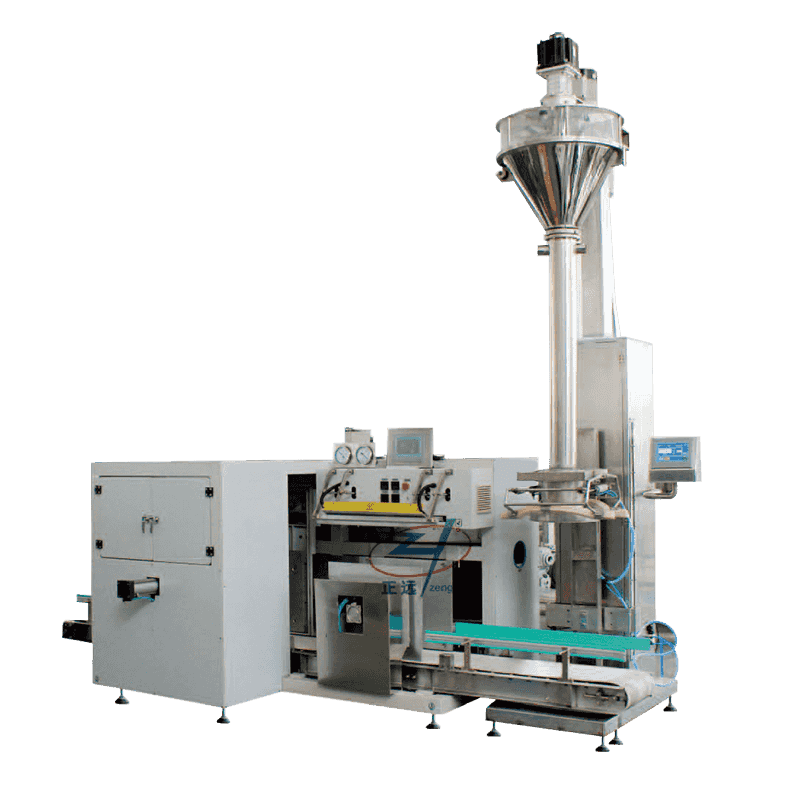

Zhromaždenie šnekovej plničky

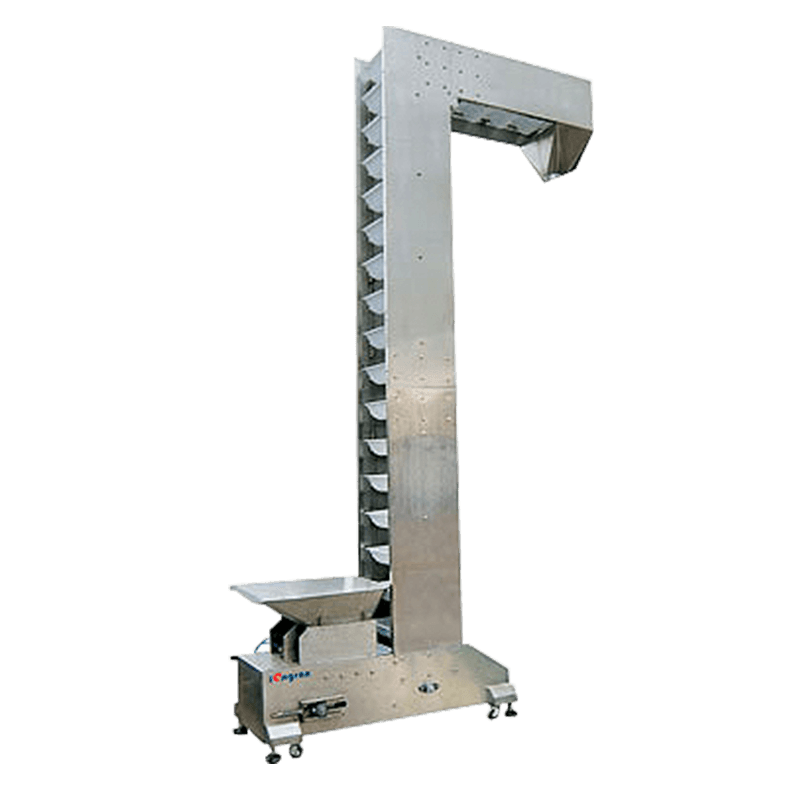

Srdce väčšiny stroje na balenie prášku je šneková plnička. Tento komponent pozostáva z vertikálnej skrutky, ktorá sa otáča regulovanou rýchlosťou, aby pohybovala práškom cez lievik. Počet otáčok určuje objem dávkovaného produktu. Pre sypké prášky, ako je múka alebo sušené mlieko, závitovka poskytuje potrebnú silu na konzistentný pohyb produktu, zatiaľ čo miešacia čepeľ zabraňuje premosťovaniu alebo upchávaniu materiálu v násypke.

Odsávacie a tesniace jednotky

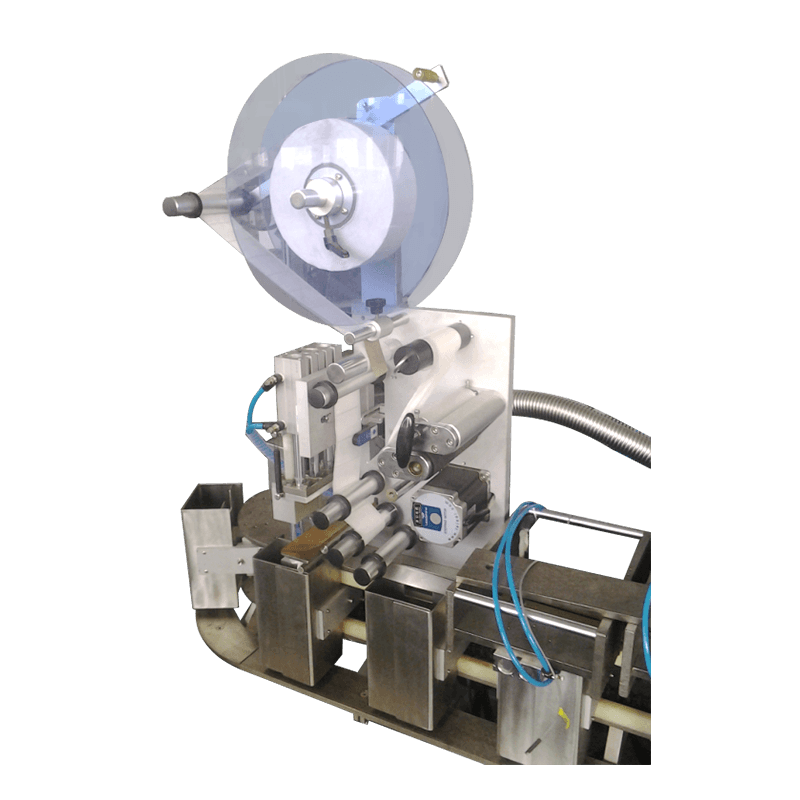

Riadenie častíc vo vzduchu je kritickou bezpečnostnou a hygienickou požiadavkou. Moderné automatické práškové plničky sú vybavené krytmi na odsávanie prachu, ktoré odťahujú jemné častice z oblasti tesnenia. To zaisťuje, že tepelný uzáver na vrecku nie je kontaminovaný zvyškami prášku, čo by mohlo viesť k úniku alebo znehodnoteniu. Po naplnení sa vaky presunú do uzatváracej stanice, kde sa aplikuje teplo a tlak, aby sa vytvorila povrchová úprava, ktorá je zrejmá z manipulácie a je pripravená na policu.

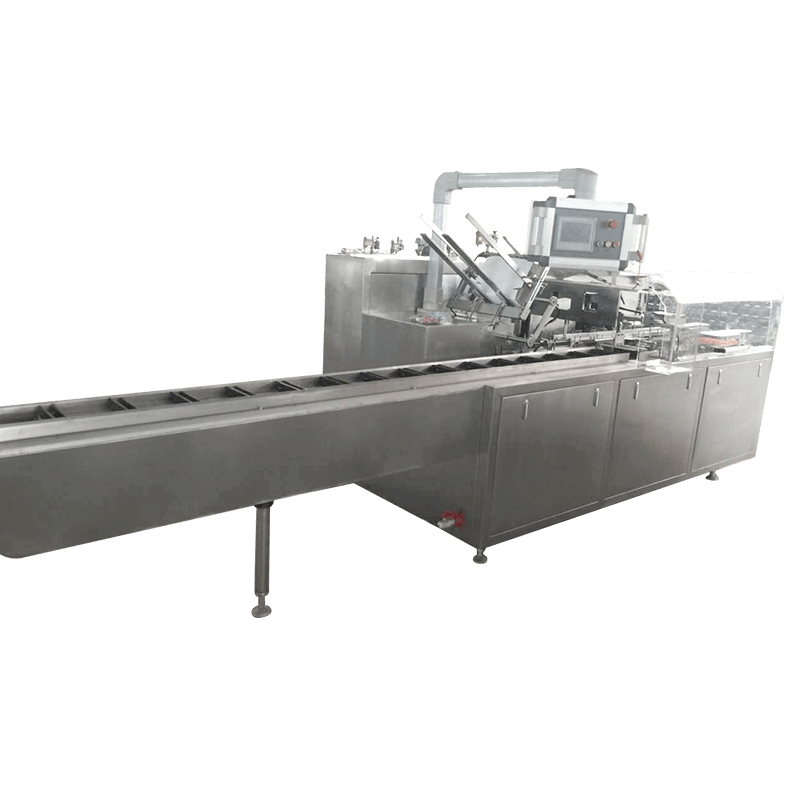

Porovnanie typov strojov na balenie prášku

Výber správneho zariadenia do značnej miery závisí od objemu výroby a typu použitého kontajnera. Nasledujúca tabuľka zdôrazňuje rozdiely medzi bežnými konfiguráciami:

| Typ stroja | Ideálna aplikácia | Kľúčový prínos |

| VFFS (Vertical Form Fill Seal) | Flexibilné vrecká a vrecká | Vysoká rýchlosť a kompaktné rozmery |

| Predpripravená výplň do vreciek | Stojanové (Doypack) tašky | Prémiové estetické a znovu uzatvárateľné zipsy |

| Plnička fliaš Auger | Pevné poháre a kanistre | Pevná stabilita a presnosť nádoby |

Rozhodujúce výhody automatizácie balenia prášku

Prechod na automatizované stroje na balenie prášku ponúka celý rad prevádzkových výhod, ktoré majú priamy vplyv na konečný výsledok. Okrem jednoduchej rýchlosti poskytujú tieto stroje úroveň konzistencie, ktorú nie je možné dosiahnuť manuálnou prácou.

- Zvýšená hygiena: Konštrukcia z nehrdzavejúcej ocele (typicky SUS304 alebo SUS316L) zaisťuje súlad s predpismi o bezpečnosti potravín a farmaceutických predpisoch.

- Znížené náklady na prácu: Jeden operátor môže často spravovať viacero automatizovaných liniek, čím sa výrazne znížia náklady na vyrobenú jednotku.

- Všestrannosť: Mnohé stroje sú vybavené rýchlo vymeniteľnými dielmi, ktoré umožňujú na jednej linke baliť rôzne typy prášku a veľkosti vrecúšok v ten istý deň.

- Presnosť hmotnosti: Integrované kontrolné váhy poskytujú spätnú väzbu plničovi závitovky v reálnom čase a automaticky nastavujú otáčky skrutiek, aby sa zachovali úzke tolerancie.

Najlepšie postupy údržby pre dlhú životnosť

Aby váš stroj na balenie prášku zostal v špičkovom stave, je potrebný proaktívny plán údržby. Pretože prášky môžu byť abrazívne alebo hygroskopické (pohlcujúce vlhkosť), je potrebné pravidelné čistenie násypky a závitovky, aby sa zabránilo usadzovaniu. Kontrola napnutia hnacích remeňov a kontrola vyhrievacích prvkov zváracích čeľustí zabráni neočakávaným prestojom. Vždy sa uistite, že úrovne tlaku vzduchu sú stabilné, pretože mnohé pneumatické komponenty sa spoliehajú na čistý a suchý vzduch, aby fungovali bez zadrhávania alebo zlyhania počas jazdy pri vysokej rýchlosti.

Kontaktujte nás