Práškové balenie je kritickým procesom v mnohých odvetviach, od potravín a farmaceutík po kozmetiku a chemikálie. Dosiahnutie presného, hygienického a efektívneho balenia práškových výrobkov sa vo veľkej miere spolieha na špecializované balenie prášku . Tieto sofistikované kusy zariadení sú navrhnuté tak, aby zvládli jedinečné vlastnosti práškov, ktaleboé sa môžu pohybovať od voľne tečúcich granúl po jemné, prašné materiály. Zatiaľ čo existujú rôzne typy plnenie práškových zariadení , ich základná funkcia zostáva rovnaká: presne zmerať a uzavrieť práškové látky do nádob.

Základné kroky práškového balenia

Bez ohľadu na konkrétne bažina Model, proces vo všeobecnosti zahŕňa sériu integrovaných krokov:

1. Kŕmenie a skladovanie produktu

Cesta začína tým, že prášok sa privádza do stroja. Zvyčajne to zahŕňa a násypka , veľký kontajner v tvare lievika, ktorý drží hromadný prášok. V závislosti od charakteristík prášku a návrhu stroja sa môžu použiť rôzne mechanizmy kŕmenia:

-

Agitátori: V prípade práškov, ktoré majú tendenciu zhlukovať alebo most (držte sa spolu), miešania v násypke udržujú produkt v pohybe a bránia blokáciám, čím sa zabezpečuje konzistentný tok do mechanizmu plnenia.

-

Dopravníky: Pre automatizované vedenia sa prášok môže prenášať z hromadnej úložnej jednotky do násypky stroja prostredníctvom skrutkových dopravníkov (Augers) alebo pneumatických sprostredkovacích systémov.

2. Dávkovanie a výplň

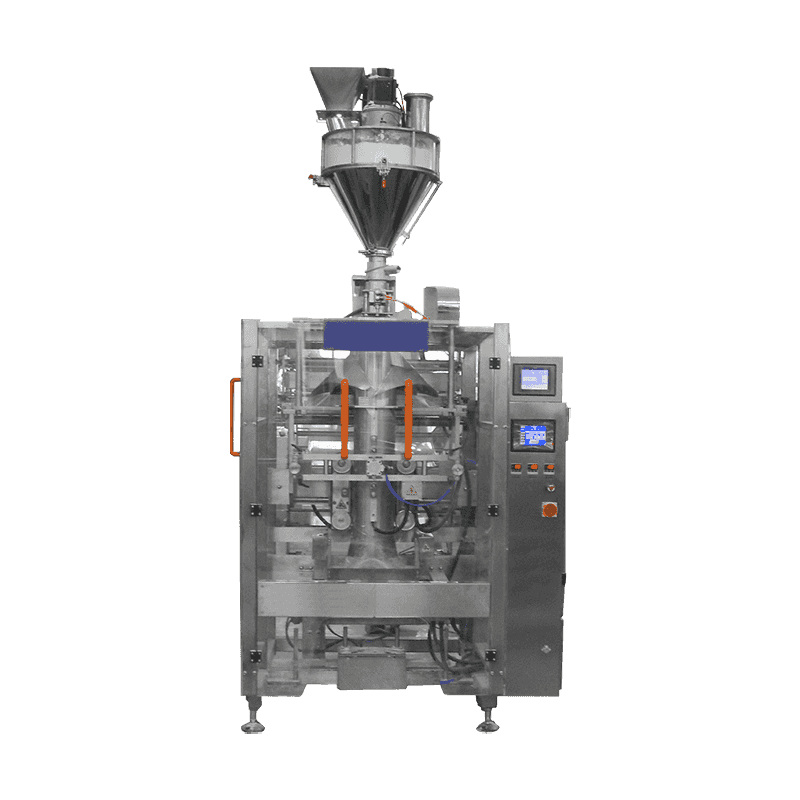

Toto je srdce práškový výplň . Presné dávkovanie je prvoradé pre konzistentnosť produktu, kontrolu nákladov a dodržiavanie regulácie. Najbežnejšou metódou na vyplnenie prášku je použitie výplň .

-

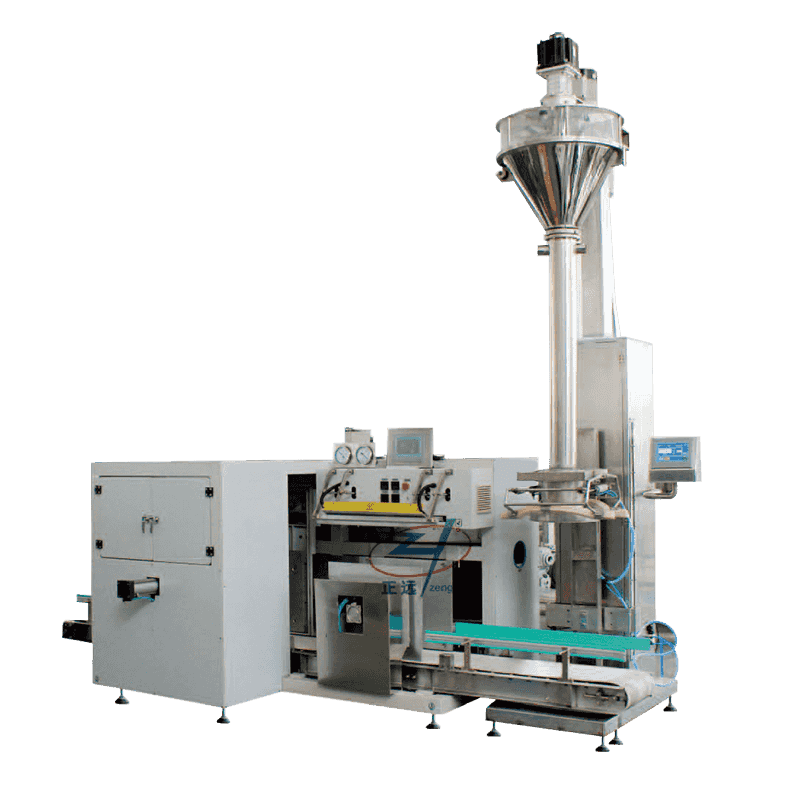

Plnenie Auger: Plnivo šuchoty používa presne skonštruovanú skrutku (Auger), ktorá sa otáča v trubici. Keď sa zvuk otáča, vytesňuje špecifický objem prášku smerom nadol do nádoby. Počet rotácií priamo koreluje s množstvom vydaného prášku. Táto metóda je vysoko účinná pre prášky s voľným tokom aj pre bezplatné toky, ktoré ponúka vynikajúcu presnosť. Mnoho moderných strojové stroje Vzorky Servo poháňané šupiny pre ešte väčšiu presnosť a kontrolu nad rýchlosťou a objemom výplne.

-

Objemová náplň: Niektoré stroje môžu používať objemové šálky alebo piesty, najmä pre viac voľne tečúce granulované prášky, kde sa meria špecifický objem a spadne do nádoby.

-

Čistá závažná náplň: Pre aplikácie vyžadujúce extrémne vysokú presnosť, niektoré strojové stroje or balenie vrecka práškového vrecka môže obsahovať zaťažovacie bunky na vyplnenie čistej hmotnosti. Tu sa kontajner zváži, keď sa naplní, a stroj sa po dosiahnutí cieľovej hmotnosti zastaví, čím sa kompenzuje zmeny hustoty prášku.

3. Manipulácia s kontajnermi

Súčasne s procesom výplne stroj riadi kontajnery. To sa môže výrazne líšiť na základe typu balenia:

-

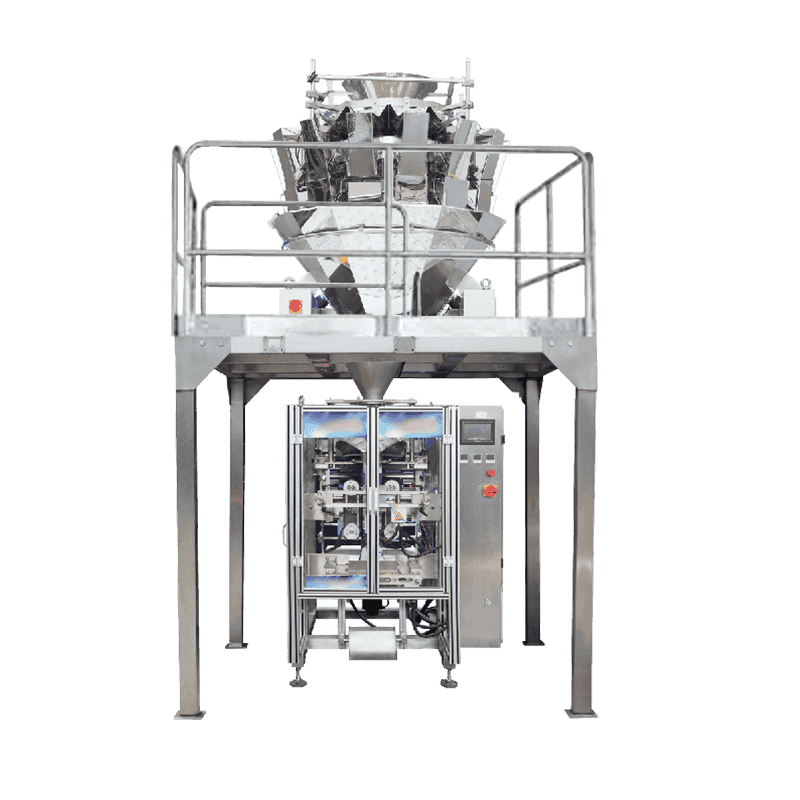

Tašky/vrecká: Pre stroje na výplň vertikálneho tvaru (VFFS) , do vrecka sa vytvorí rožka filmu, utesnená na dne, naplnená práškom a potom utesnená hore.

-

Fľaše/nádoby/plechovky: V prípade tuhých kontajnerov ich dopravný systém prepravuje na výplňovú stanicu. Indexovacie systémy zaisťujú, že kontajnery sú presne umiestnené pod dýzou náplň. Rotačné stroje môžu používať hviezdne koleso na nepretržité presúvanie nádob cez náplňové a tesniace stanice.

4. Seal a zatváranie

Po naplnení musí byť kontajner bezpečne zapečatený, aby sa chránil produkt pred vlhkosťou, kontamináciou a kazením a aby sa zabránilo úniku. Metóda tesnenia závisí od obalového materiálu:

-

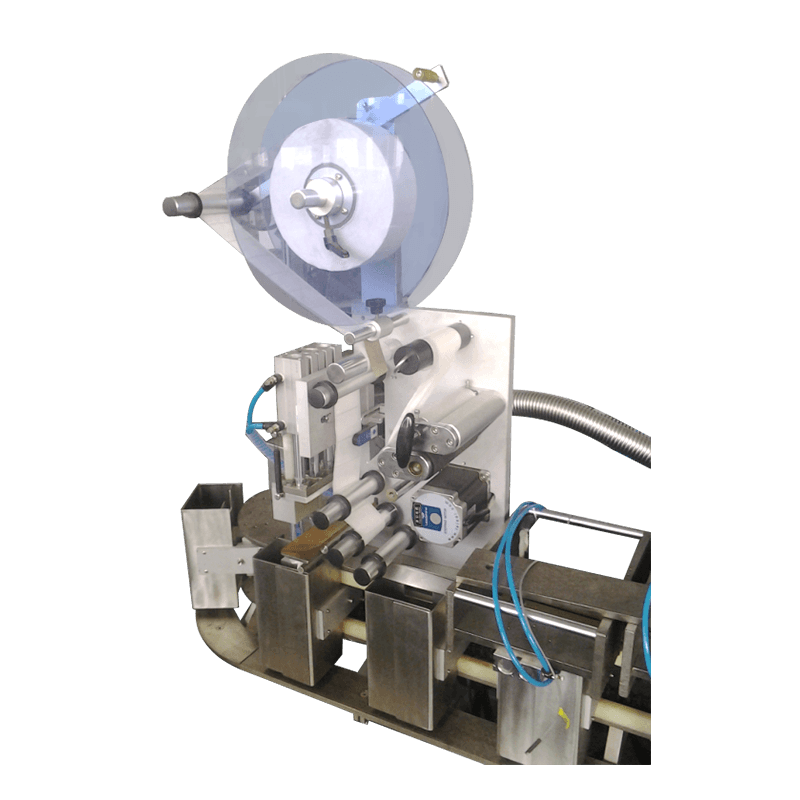

Tepelné tesnenie: Väčšina flexibilných obalov (vrecká, vrecká) je zapečatená pomocou tepelných tyčí alebo čeľustí, ktoré topia a spájajú vrstvy filmov dohromady.

-

Limit/viečka: Fľaše a poháre sú zvyčajne utesnené skrutkovými uzávermi, zaskočenými viečkami alebo indukčnými tesneniami.

-

Šiť/šitie vrecka: Pre veľké priemyselné tašky sa môžu použiť šijacie stroje.

5. Výstupné a následné procesy

Po utesnení je zabalený produkt prepustený z balenie prášku . Potom môže prejsť na iné stanice pre:

-

Dátum kódovania/šaržovej tlače: Uplatňovanie dátumov exspirácie, dátumov výroby alebo dávkových čísel.

-

Označovanie: Aplikácia štítkov produktu.

-

Kartónovanie/balenie puzdier: Umiestnenie jednotlivých balíkov do väčších kartónov alebo prípadov na prepravu.

-

Kontrola hmotnosti: In-line checkweigers môžu automaticky odmietnuť balíčky, ktoré sú mimo prijateľného rozsahu hmotnosti.

Kľúčové technológie a funkcie

Moderný riešenia práškových obalov Často začleňujú pokročilé technológie na zlepšenie výkonu:

-

Servo Motors: Poskytnite presnú kontrolu nad rotáciou Auger, natiahnutím filmu a ďalším pohybom, čo vedie k vyššej presnosti a rýchlosti.

-

Programovateľné logické radiče (PLCS) a rozhrania ľudského stroja (HMIS): Umožnite operátorom ľahko nastaviť parametre, monitorovať výkon a problémy s riešením problémov. Recepty na rôzne výrobky je možné uložiť a vyvolať.

-

Konštrukcia z nehrdzavejúcej ocele: Nevyhnutné pre hygienu, najmä v potravinových a farmaceutických aplikáciách, predchádzanie kontaminácii a umožňujúce ľahké čistenie.

-

Systémy na extrakciu prachu: Tieto systémy kritické pre jemné prášky bránia úniku prachu do životného prostredia, zabezpečujú bezpečnosť operátora a udržiavajú čistotu.

-

Spláchnutie dusíka: V prípade práškov citlivých na kyslík sa môže plynný dusík pred utesnením prepláchnuť pred utesnením, aby sa vytlačil kyslík a predĺžil trvanlivosť.

Výber správneho balenia práškového balenia

Výber príslušného balenie prášku Závisí to od niekoľkých faktorov:

-

Typ prášku: Je to voľne tečie, prašné, lepkavé alebo drsné?

-

Požadovaná presnosť: Akú úroveň presnosti výplne sa vyžaduje?

-

Výrobná kapacita: Koľko balíkov je potrebné vyplniť za minútu alebo hodinu?

-

Typ balenia: Vrecká, vrecká, fľaše, poháre, plechovky alebo iné nádoby?

-

Rozpočet: Poloautomatické výplne sú ekonomickejšie pre nižšie objemy, zatiaľ čo plne automatické línie predstavujú vyššiu investíciu do veľkej výroby.

Porozumenie zložitého fungovania a obalový stroj zdôrazňuje jeho kľúčovú úlohu pri zabezpečovaní kvality, efektívnosti a bezpečnosti výrobkov v modernej výrobe.

Kontaktujte nás