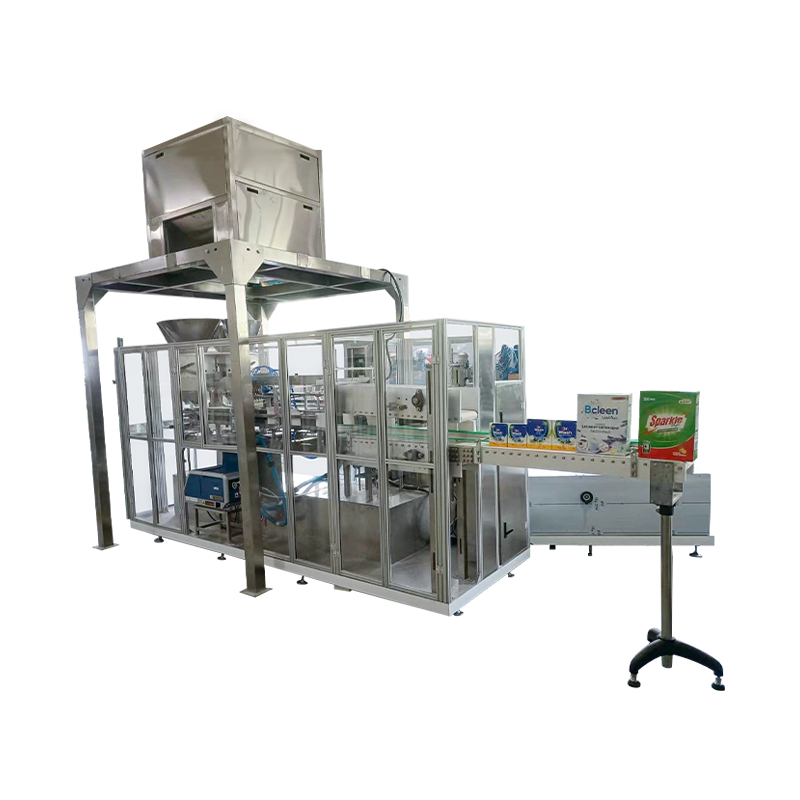

Pri návrhu a používaní strojov na práškové obaly je rovnováha medzi presnosťou a rýchlosťou veľmi dôležitou témou, pretože tieto dva faktory sú zvyčajne protirečivé. Príliš vysoká rýchlosť môže viesť k zníženej presnosti, zatiaľ čo príliš vysoká presnosť môže znížiť účinnosť výroby. Aby sa dosiahla rovnováha medzi presnosťou a rýchlosťou, optimalizácia sa zvyčajne vyžaduje z viacerých aspektov.

1. Automatizovaný riadiaci systém

Moderné práškové obalové stroje sú zvyčajne vybavené pokročilými automatizovanými riadiacimi systémami (napríklad systémami PLC), ktoré môžu monitorovať a upravovať rôzne parametre v procese balenia v reálnom čase. Prostredníctvom automatizovaného riadenia môže stroj optimalizovať efektívnosť výroby úpravou rýchlosti výplne a objemu výplne a zároveň zaisťuje presnosť balenia.

Inteligentné monitorovanie: Objem výplne a hmotnosť vrecka sa monitoruje v reálnom čase prostredníctvom senzorov a riadiaci systém sa upraví podľa informácií o spätnej väzbe, aby sa zabezpečila rovnováha medzi presnosťou a rýchlosťou obalu.

Mechanizmus nastavenia: Riadiaci systém môže automaticky upravovať objem rýchlosti a plnenia podľa skutočnej výrobnej situácie, ako je odchýlka hmotnosti vrecka, aby sa zabezpečila koordinácia presnosti a rýchlosti.

2. Viacúrovňové meranie a kontrola presnosti

Moderné práškové obalové stroje zvyčajne prijímajú viacúrovňový systém merania, ktorý zlepšuje rýchlosť a zároveň zabezpečuje presnosť prostredníctvom merania a úpravy v rôznych fázach. Napríklad:

Hrubé výplne a jemné náplň: Najprv použite väčší prietok pre hrubú výplň na rýchle vyplnenie prášku do obalového vrecka a potom ho doladí cez jemné meracie zariadenie, aby ste zaistili presnosť. Táto metóda odosielania môže zvýšiť celkovú rýchlosť bez obetovania presnosti.

Systém riadenia spätnej väzby: Senzory dokážu zistiť množstvo prášku v každom batožinovom vrecku. Ak sa nájde akákoľvek odchýlka, systém okamžite upraví nastavenia stroja a vykoná jemné úpravy, aby sa zabezpečila presnosť obalu každej tašky.

3

Balenie prášku sú často vybavené vysokoúčinnými plniacimi hlavami a presnými senzormi, ktoré môžu vo veľmi krátkom čase presne plniť úlohy balenia.

Dizajn plnenia hlavy: Použitie efektívneho dizajnu plnenia hlavy sa môže nielen rýchlo naplniť, ale tiež presne ovládať množstvo prášku v každom obale vrecka. Napríklad niektoré plniace hlavy sú vybavené vibračnými alebo tlakovými zariadeniami, ktoré pomôžu rovnomerne priblížiť prášok do obalového vrecka, čím sa zlepší presnosť.

Spätná väzba inteligentného snímača: Senzory môžu monitorovať hmotnosť alebo objem vyplňovania v reálnom čase a urobiť rýchle korekcie malých chýb v procese balenia, aby sa predišlo strate presnosti a zároveň zabezpečila rýchlosť výroby.

4. Optimalizovať plynulosť materiálu

Flupitu prášku priamo ovplyvňuje presnosť a rýchlosť plnenia. Ak je práškový materiál príliš lepkavý alebo má zlú plynulosť, presnosť plnenia sa zníži a proces výplne môže byť pomalý. Aby sa zlepšila presnosť pri udržiavaní rýchlosti, je možné prijať tieto opatrenia:

Zlepšite plynulosť prášku: plynulosť materiálu sa môže zlepšiť úpravou veľkosti častíc, vlhkosti alebo pridaním prietokového činidla, ktoré môže nielen zvýšiť rýchlosť výplne, ale tiež zabezpečiť presnosť každého vrecka materiálu.

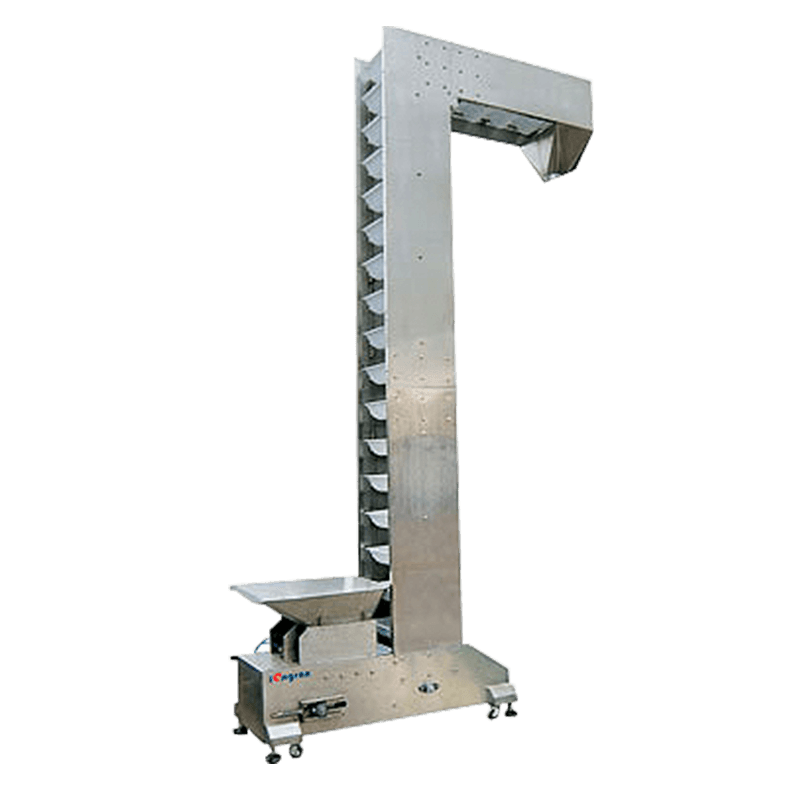

Používajte vibračné alebo fluidizačné zariadenie: pomocou technológií, ako sú vibračné zariadenia alebo fluidné lôžko na zlepšenie plynulosti prášku, znížte blokovanie a kondenzáciu, a zabezpečte, aby materiál mohol rovnomerne prúdiť do obalového vrecka, čím sa zlepšila účinnosť a presnosť balenia.

5. Mechanická štruktúra a nastavenie stroja

Konštrukcia mechanickej štruktúry práškového obalového stroja hrá kľúčovú úlohu v rovnováhe medzi rýchlosťou a presnosťou. Nasledujú niektoré bežné stratégie dizajnu:

Kombinácia vysokorýchlostného pohybu a jemného nastavenia: vysokorýchlostné pohybové časti poháňané servomotormi sa kombinujú s presným mechanickým prenosovým systémom, aby sa zabezpečila presnosť výplne pri zachovaní vysokorýchlostnej prevádzky.

Pravidelné nastavenie a kalibrácia: Balenie musí byť pravidelne kalibrované, aby sa zabezpečila presnosť výplňovej hlavy, merania systému a senzora. Ak sa presnosť obalového stroja líši, stroj môže byť opravený manuálnym alebo automatickým nastavením.

6. Optimálna konfigurácia balenia a výrobného prostredia

V rôznych výrobných prostrediach ovplyvní optimálna konfigurácia obalového stroja aj rovnováhu medzi presnosťou a rýchlosťou. Napríklad vo vlhkom prostredí alebo v prostredí s vysokým prachom môže prášok absorbovať vlhkosť alebo vytvárať statickú elektrinu, čo ovplyvňuje plynulosť a presnosť plnenia. Na vyriešenie týchto problémov je možné prijať tieto opatrenia:

Odvzdušňovacie zariadenia: Vybalené systémom sušenia vzduchu, aby sa zabezpečilo, že prášok zachováva primeranú vlhkosť počas procesu balenia, aby sa zlepšila plynulosť a presnosť.

Statická ochrana: Používajte antistatické zariadenia alebo vyberte vhodné materiály na obaly, aby ste zabránili vplyvu statickej elektriny na plynulosť prášku a presnosti plnenia.

7. Komplexná analýza a optimalizačná úprava

Analýzou celého procesu výroby balenia je možné optimalizovať každé spojenie výrobnej linky, aby sa zabezpečila najlepšia rovnováha medzi presnosťou a rýchlosťou. Napríklad analyzujte prekážky každého spojenia, optimalizujte prítok materiálov, rýchlosť plnenia, proces tesnenia atď., Aby ste zaistili efektívnu prevádzku každého spojenia.

Presnosť a rýchlosť vyváženia sa nespolieha iba na optimalizáciu jedného aspektu, ale skôr integruje viacero technických prostriedkov, konfiguráciu zariadenia a správu prevádzky. Správnym výberom automatického ovládacieho systému, návrhu plnenia hlavy, metódy manipulácie s materiálom atď. Práškového obalového stroja je možné zvýšiť rýchlosť obalu bez obetovania presnosti balenia. S rozvojom inteligentnej a automatizovanej technológie sa rovnováha medzi presnosťou a rýchlosťou stane flexibilnejšou a efektívnejšou.

Kontaktujte nás