Hlavné komponenty vysokoúčinnej linky na výrobu obalov

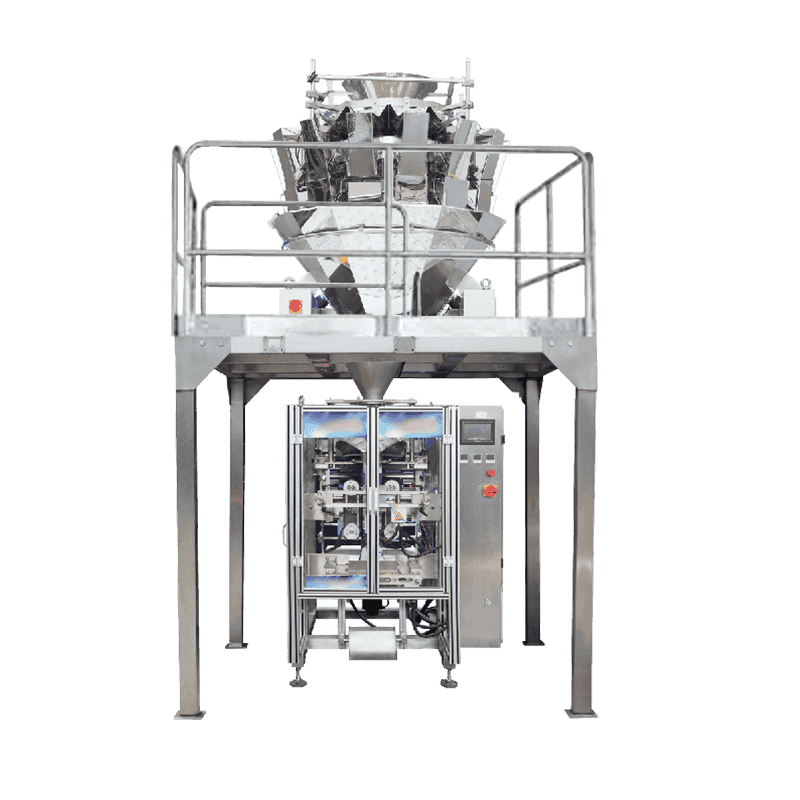

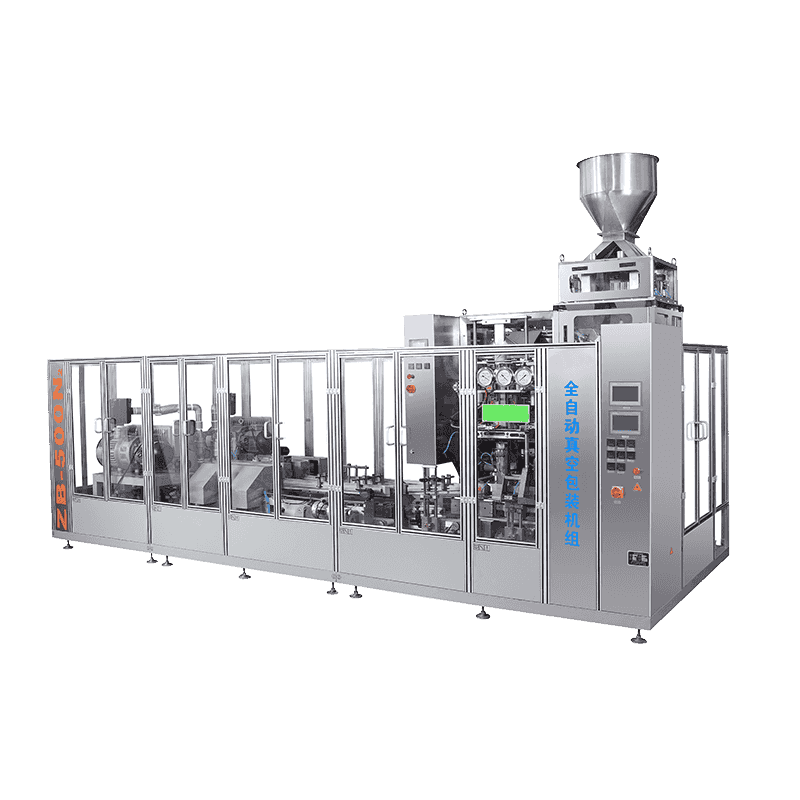

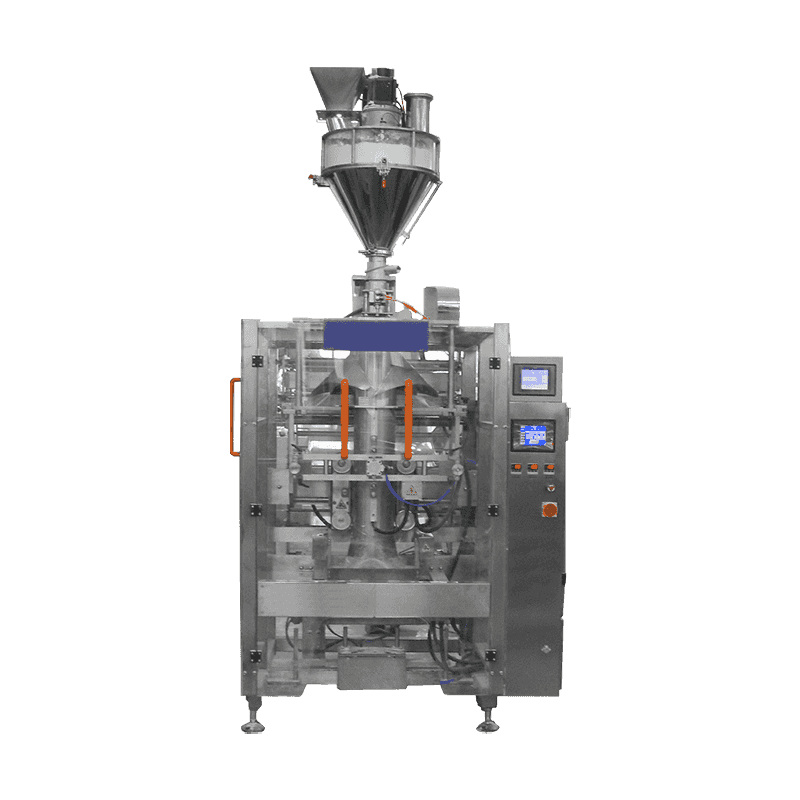

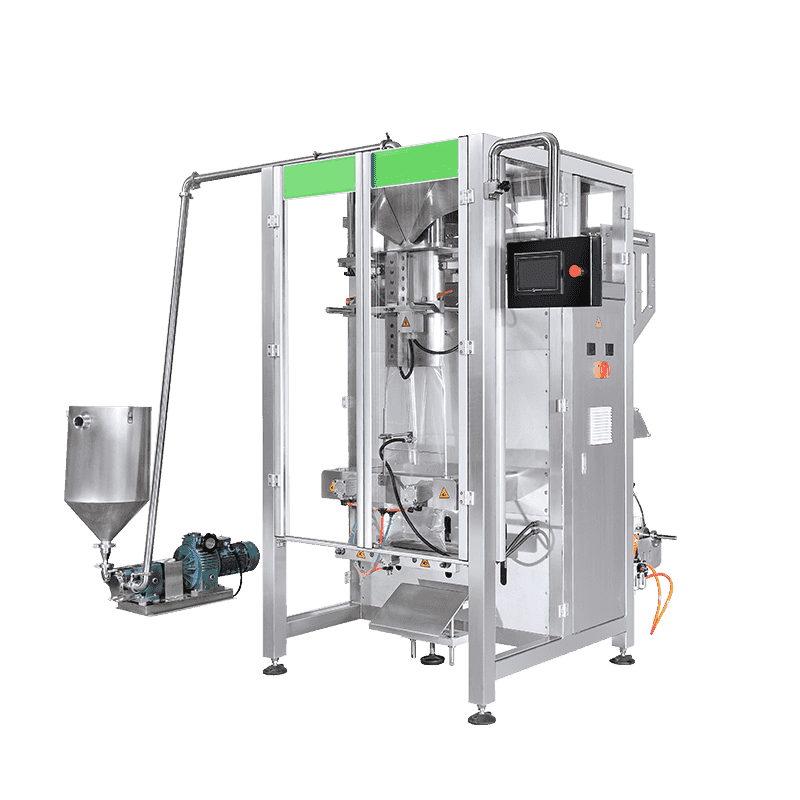

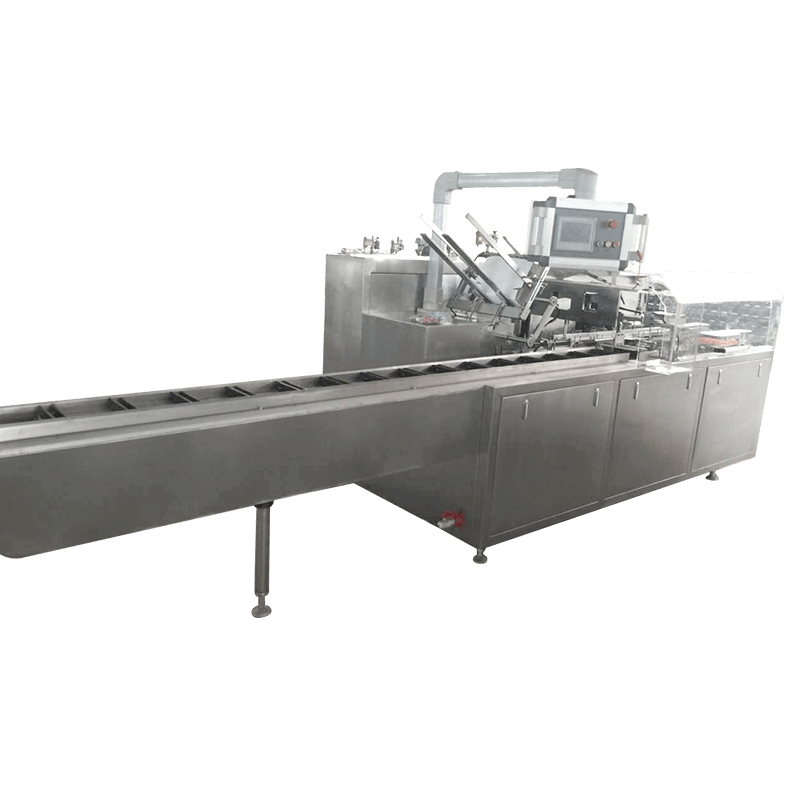

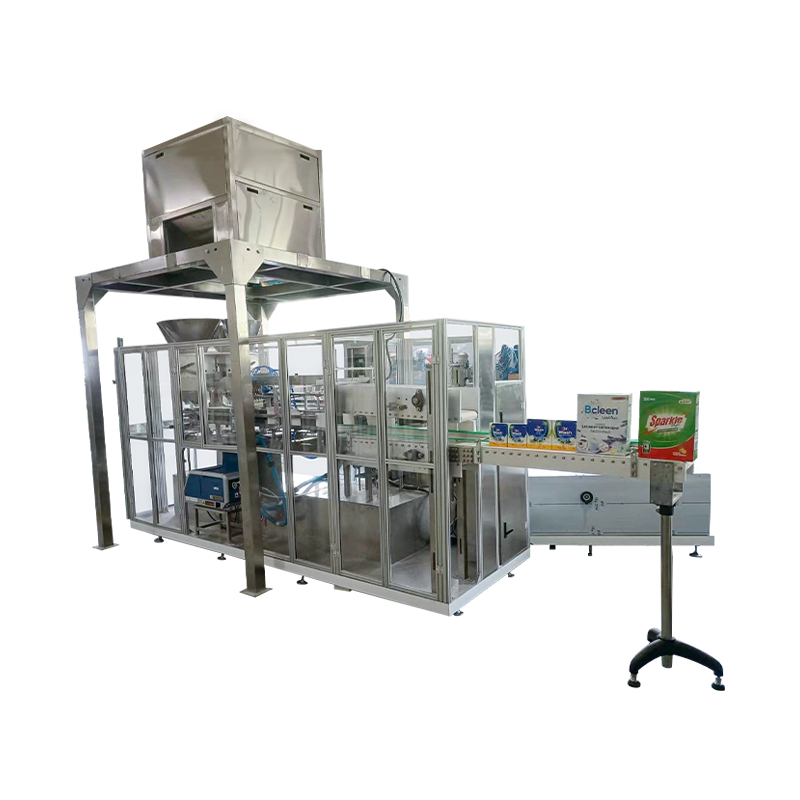

Moderný linka na výrobu obalov je sofistikovaný ekosystém vzájomne prepojených strojov navrhnutých na transformáciu hromadných produktov na jednotky pripravené na trh. Základ tohto systému začína primárnym baliacim zariadením, ako sú stroje na vertikálne vypĺňanie (VFFS) alebo rotačné plničky vreciek, ktoré zabezpečujú priamy kontakt s produktom. Tieto sú podporované vysoko presnými vážiacimi systémami a viachlavovými váhami, ktoré zaisťujú presnosť dávkovania, obmedzujú predávanie produktov a zachovávajú súlad s predpismi. Integrácia medzi týmito komponentmi je kritická; úzke miesto vo fáze váženia môže zastaviť celý následný proces, takže synchronizované komunikačné protokoly sú nevyhnutné na udržanie stabilného toku.

Sekundárne a terciárne fázy zahŕňajú kartónovanie, obalovanie a paletizáciu. Sekundárne balenie sa zameriava na zoskupovanie jednotlivých jednotiek do škatúľ pripravených na predaj, zatiaľ čo terciárne balenie pripravuje tieto škatule na hromadnú prepravu. Moderné linky často využívajú na paletizáciu integrátory robotických ramien, ktoré ponúkajú oveľa vyššiu flexibilitu ako tradičné mechanické paletizátory. Tieto roboty možno naprogramovať tak, aby zvládli rôzne veľkosti SKU a vzory stohovania, čo umožňuje výrobcom prepínať medzi produktovými radmi s minimálnymi prestojmi. Plynulý prechod medzi týmito fázami je to, čo definuje vysokovýkonné produkčné prostredie.

Technické špecifikácie pre vybavenie linky

Pri výbere zariadenia pre baliacu linku sú hlavnými kritériami úspechu technická kompatibilita a kapacita. Nasledujúca tabuľka načrtáva štandardné výkonové očakávania pre kľúčové strojové zariadenia v prostredí strednej až veľkej výroby:

| Typ stroja | Priemerná rýchlosť (BPM) | Kľúčová metrika |

| Rotačná tekutá plnička | 120 – 400 | Presnosť plnenia (±0,5 %) |

| Indukčné tesnenie | 60 - 200 | Integrita hermetického tesnenia |

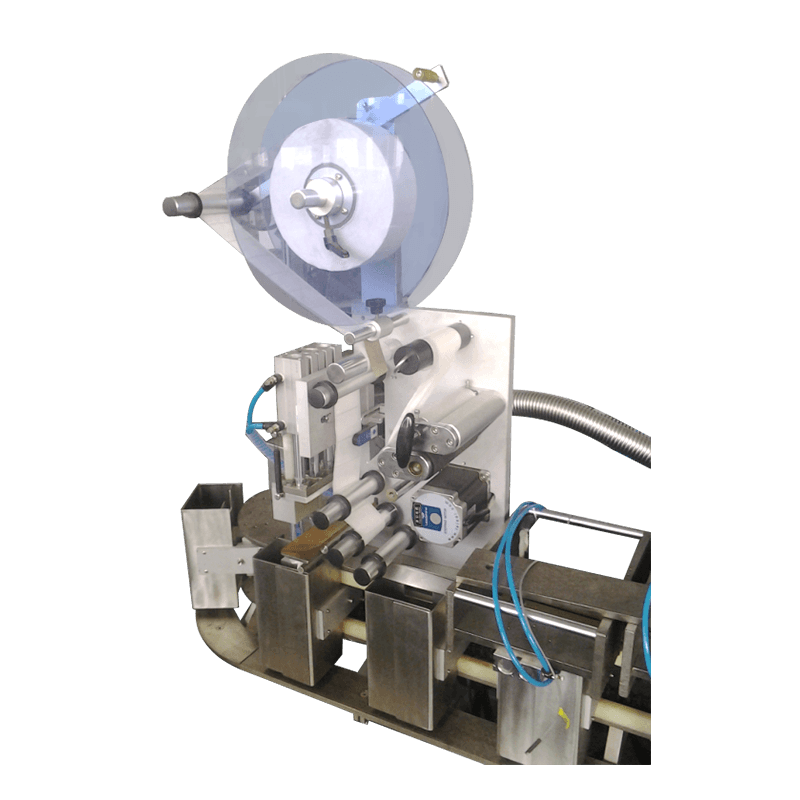

| Automatický štítkovač | 150 – 500 | Presnosť umiestnenia |

| Case Erector | 15 - 30 | Konzistencia štvorca |

Implementácia inteligentnej inšpekcie a kontroly kvality

Kontrola kvality už nie je ručný proces odberu vzoriek, ale priama, automatizovaná nevyhnutnosť. Systémy zrakovej kontroly sú teraz štandardom na vysokorýchlostných linkách na overenie orientácie štítku, čitateľnosti dátumu spotreby a uťahovacieho momentu uzáveru. Tieto systémy využívajú vysokorýchlostné kamery a softvér riadený AI na identifikáciu defektov v priebehu milisekúnd a spúšťajú pneumatické vyraďovacie ramená, aby odstránili chybné položky bez spomalenia linky. To zaisťuje, že len 100 % vyhovujúce produkty sa dostanú do fázy obalu, čím sa výrazne zníži riziko nákladného stiahnutia z maloobchodu.

Kritické kontrolné body

- Detekcia kovov a röntgen: Skenovanie fyzických kontaminantov v produkte po utesnení.

- Kontrolné váženie: Overenie, či každý balík spĺňa požiadavky na hmotnosť uvedené na štítku.

- Overenie OCR: Zabezpečenie optického rozpoznania znakov v kódoch šarží a dátumoch spotreby.

- Kontrola tesnenia: Použitie tepelného zobrazovania alebo tlakových snímačov na zistenie netesností vo flexibilných obaloch.

Stratégie na minimalizáciu prestojov pri prechode

V zariadení s viacerými produktmi je metodika „Single-Minute Exchange of Die“ (SMED) nevyhnutná pre udržanie ziskovosti. Linka na výrobu obalov, ktorej zmena z 500 ml fľaše na 1-litrovú fľašu trvá štyri hodiny, predstavuje obrovskú stratu potenciálnych príjmov. Aby sa tomu zabránilo, výrobcovia investujú do strojov „bez použitia nástrojov“, kde je možné úpravy vykonávať pomocou ručných kľuk s digitálnymi údajmi alebo prostredníctvom predvolieb HMI (Human Machine Interface), ktoré automaticky upravujú šírku dopravníka a výšku snímača.

Modulárny dizajn linky je ďalším praktickým riešením. Použitím mobilných zariadení, ktoré je možné priviezť a vyjsť z linky, môžu zariadenia obísť určité stroje alebo vymeniť etiketovacie hlavy v priebehu niekoľkých minút. Štandardizácia povrchových úprav hrdla kontajnera a rozmerov štítkov v rôznych produktových radoch ďalej zjednodušuje mechanické požiadavky na zmenu. Keď sa tieto stratégie skombinujú s vyškoleným tímom údržby v štýle „pit-crew“, časy výmeny sa môžu často skrátiť o viac ako 50 %, čím sa priamo zvýši celková efektívnosť zariadenia (OEE) závodu.

Úloha digitalizácie a priemyselného internetu vecí

Integrácia senzorov priemyselného internetu vecí (IIoT) naprieč baliacou linkou umožňuje zber údajov v reálnom čase a prediktívnu údržbu. Namiesto čakania na zlyhanie motora senzory monitorujú vibrácie a tepelné podpisy, aby predpovedali poruchy skôr, ako k nim dôjde. Tieto údaje sa vkladajú do centralizovaného systému SCADA (Supervisory Control and Data Acquisition), ktorý manažérom poskytuje prehľad o výkonnosti linky vrátane príčin prestojov a miery zmetkovitosti. Táto úroveň transparentnosti je nevyhnutná pre neustále zlepšovanie a pomáha pri identifikácii jemných neefektívností, ktoré by si inak mohli operátori podlahy nevšimnúť.

Kontaktujte nás