Pochopenie základných mechanizmov šnekového a objemového plnenia

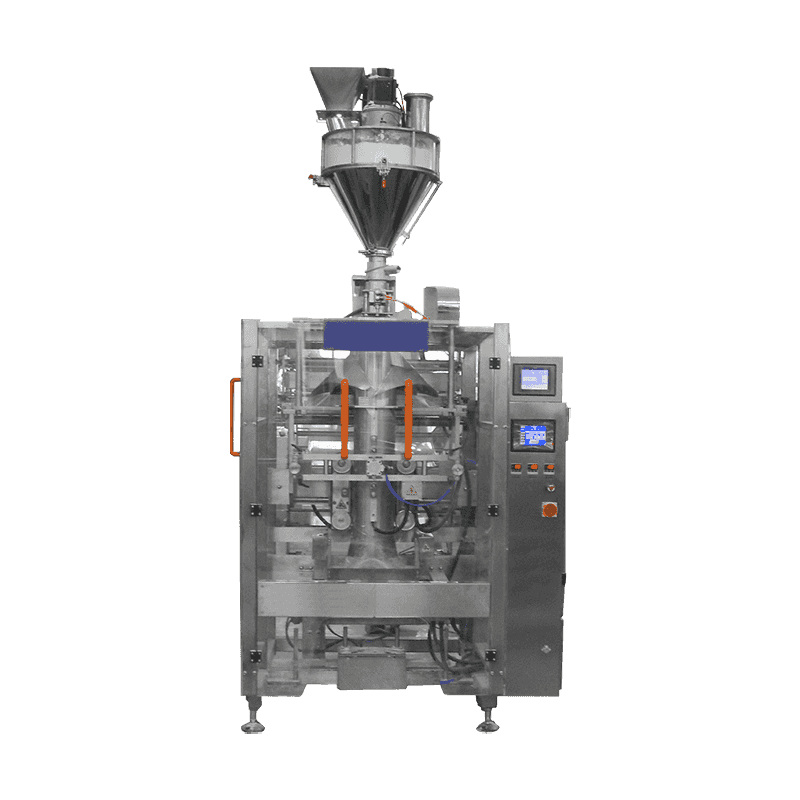

Účinnosť automatického stroja na plnenie prášku je daná predovšetkým jeho dávkovacím mechanizmom. Pre väčšinu jemných práškov, ako je múka, sušené mlieko alebo chemické prísady, je šneková plnička priemyselným štandardom. Tento systém využíva vertikálnu skrutku, ktorá sa otáča, aby presunula určitý objem produktu do nádoby. Presnosť šnekového plniva závisí od konzistencie otáčania skrutky a hustoty prášku. Naopak, volumetrické plnidlá pohárov sa často používajú pre voľne tečúce granulované prášky, kde sa materiál meria objemom v dutine vopred upravenej veľkosti pred vypustením.

Moderné stroje integrujú technológiu servomotorov na pohon týchto mechanizmov, čo umožňuje mikroúpravy, ktoré tradičné mechanické pohony nedokážu dosiahnuť. Táto úroveň kontroly je nevyhnutná pre produkty s vysokou hodnotou, kde aj preplnenie o 1 % môže viesť k značným finančným stratám počas dlhej výroby. Okrem toho integrácia miešacích lopatiek do násypky zaisťuje, že prášok zostáva "kondicionovaný", čím sa bráni premosťovaniu alebo dierovaniu, ktoré by mohlo viesť k nekonzistentným plneniam.

Kľúčové komponenty vysokorýchlostného systému balenia prášku

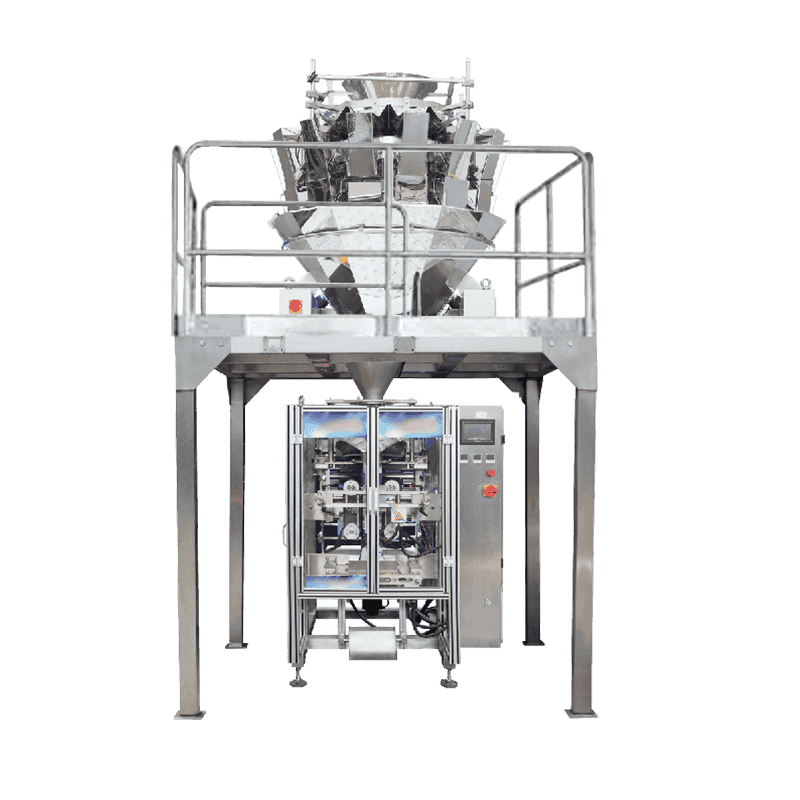

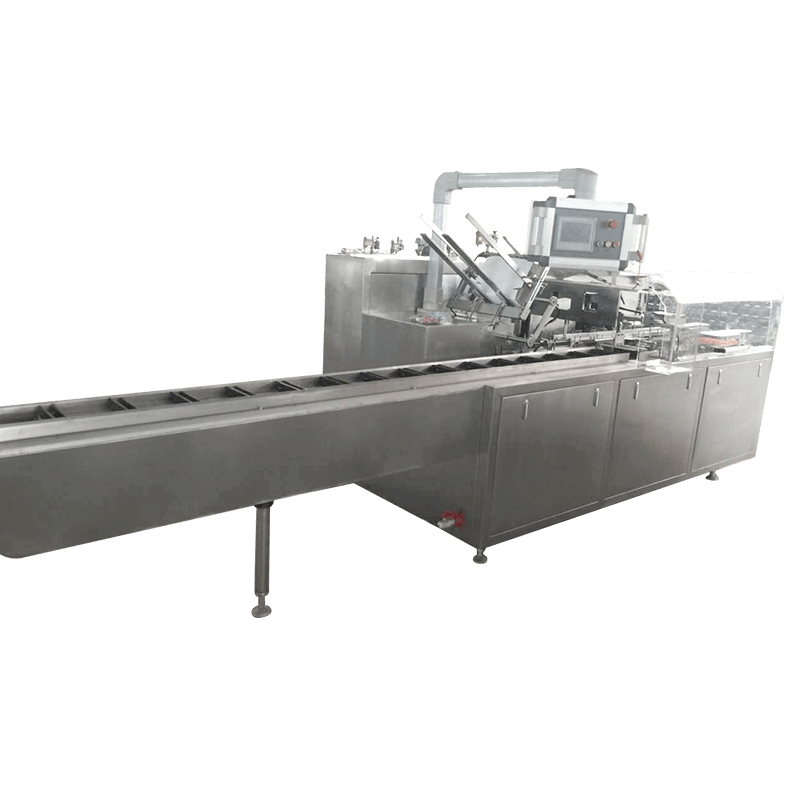

Plne integrovaný stroj na automatické plnenie prášku pozostáva z niekoľkých synchronizovaných komponentov navrhnutých tak, aby udržiavali plynulý tok od skladovania sypkého materiálu do konečného uzavretého kontajnera. Pochopenie týchto komponentov pomáha operátorom riešiť problémy a optimalizovať priepustnosť.

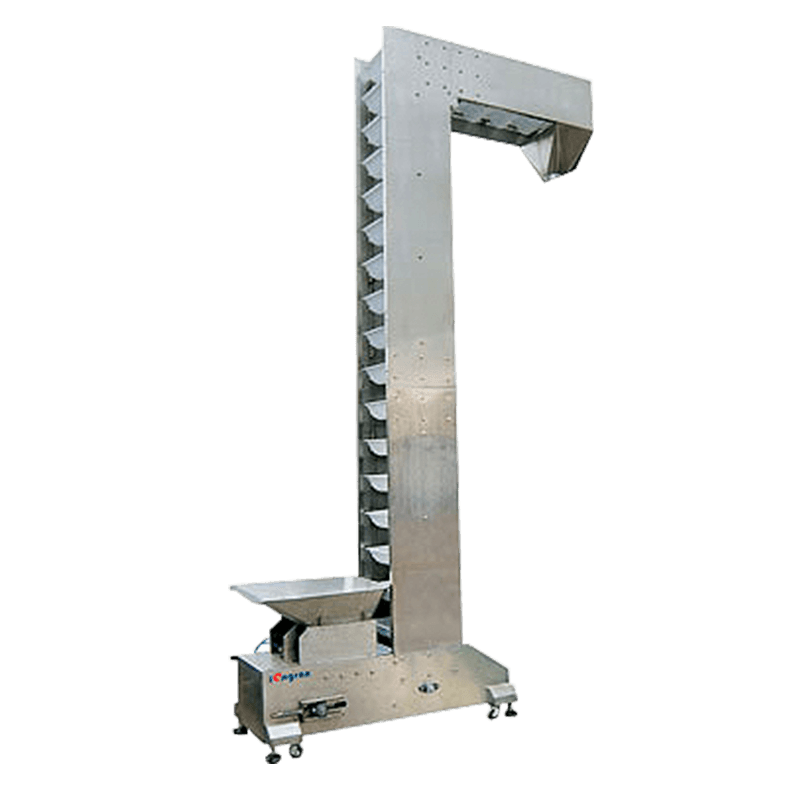

- Hromadný zásobník a snímače hladiny: Tie udržujú stály tlak hlavy materiálu, čo je životne dôležité pre presnosť dávkovania.

- Dopravníkový a indexovací systém: Hviezdicové kolesá alebo rozvodové skrutky zaisťujú dokonalé vycentrovanie nádob pod plniacou tryskou.

- Kryty na odsávanie prachu: Nevyhnutné pre udržanie čistého prostredia a zabránenie tomu, aby prášok zasahoval do procesu tesnenia nádoby.

- Riadiace rozhranie PLC: Centralizované HMI, kde operátori môžu ukladať recepty pre rôzne produkty a veľkosti nádob.

Technické špecifikácie a výberové kritériá

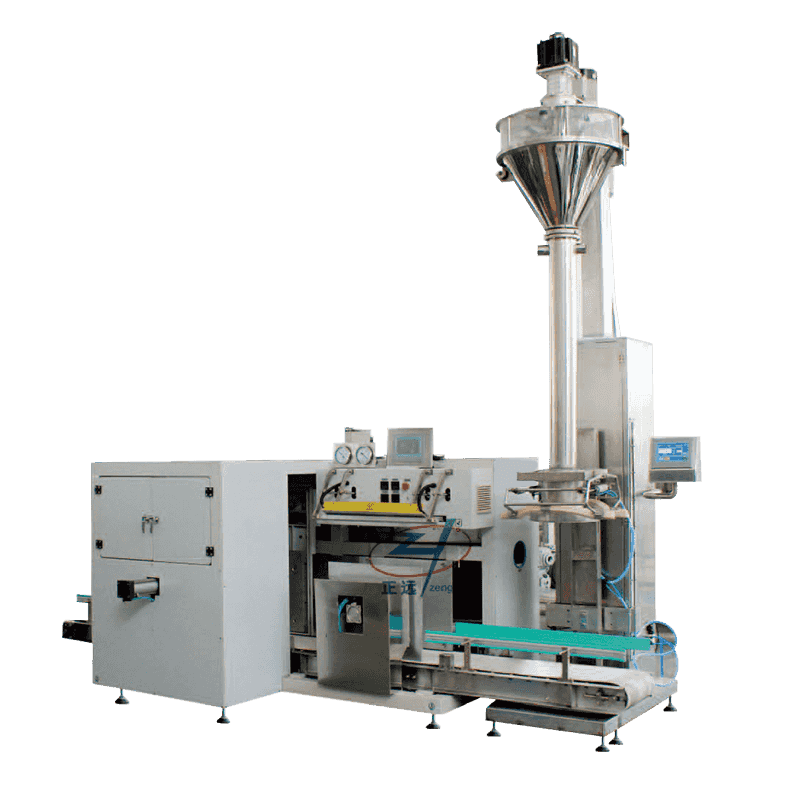

Pri výbere an automatický stroj na plnenie prášku , technické špecifikácie musia byť v súlade s fyzikálnymi vlastnosťami vášho produktu. Faktory ako objemová hustota, tekutosť (sýpací uhol) a distribúcia veľkosti častíc určia potrebnú konfiguráciu stroja. Nižšie je uvedené porovnanie typických konfigurácií strojov na základe výrobných potrieb:

| Funkcia | Jednohlavý vrták | Viachlavový rotačný |

| Rýchlosť plnenia | 20 - 50 BPM | 80 - 200 BPM |

| Rozsah presnosti | ± 0,3 % až 1 % | ± 0,2 % až 0,5 % |

| Bežné použitie | Butik/malý rozsah | Industrial/High Volume |

| Čas prechodu | 15 - 20 minút | 30 - 60 minút |

Pokročilé funkcie pre kontrolu kvality a súlad

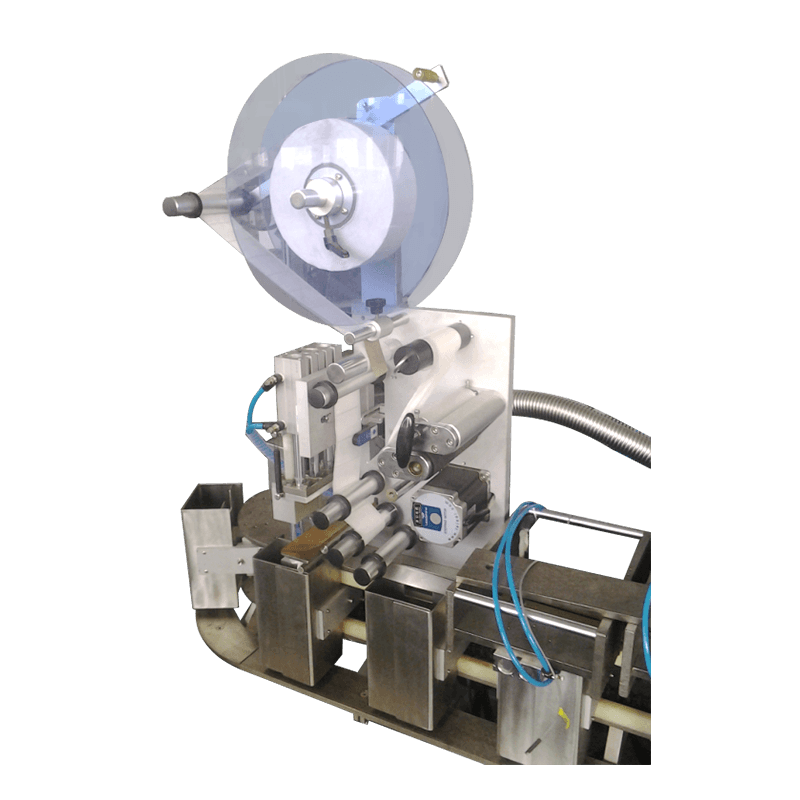

Spätná väzba kontrolného váženia

Moderné automatické systémy často obsahujú postupnosť váženia "hrubá tara netto". Kontrolná váha umiestnená hneď za čerpacou stanicou odosiela dáta v reálnom čase späť do PLC. Ak stroj zaznamená trend k nedostatočnému alebo preplneniu v dôsledku zmien hustoty prášku, závitovka automaticky upraví počet otáčok pre nasledujúci cyklus. Tento uzavretý systém je životne dôležitý pre splnenie prísnych predpisov o farmaceutickej a potravinovej bezpečnosti.

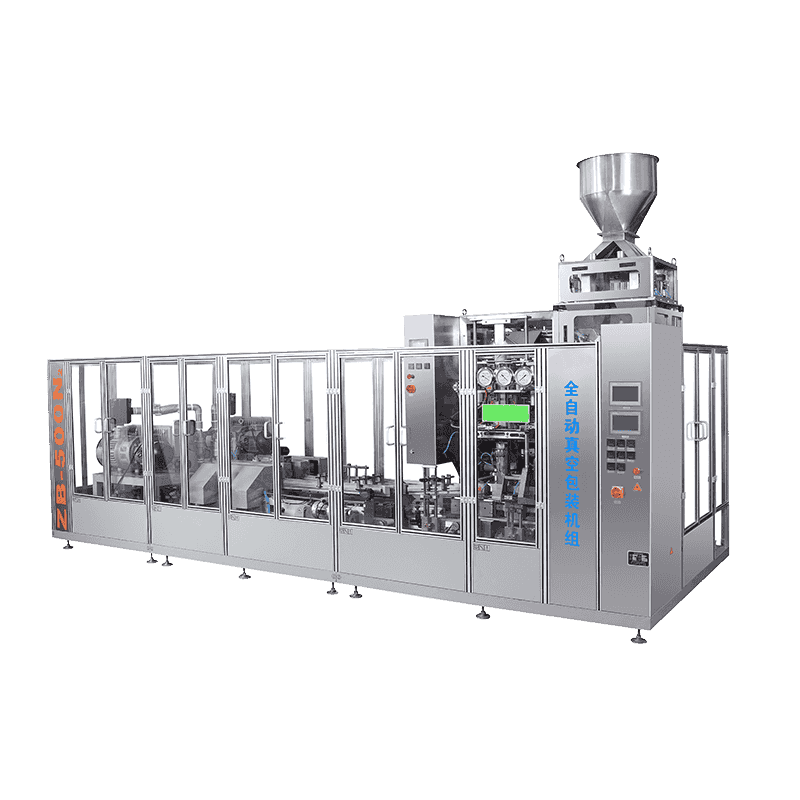

Prachový manažment a čistenie na mieste (CIP)

Polietavý prach je významnou výzvou pri plnení prášku, predstavuje zdravotné riziká a potenciálne nebezpečenstvo výbuchu (súlad s ATEX). Špičkové stroje využívajú plniace hlavy s pomocou vákua a techniky plnenia „zdola nahor“, kde sa nádoba počas plnenia zdvihne k dýze a zníži, aby sa minimalizovala vzdialenosť, na ktorú prášok padá. Mnohé stroje sú teraz navyše vybavené systémom demontáže bez použitia nástrojov alebo systémom CIP na uľahčenie rýchleho čistenia a zabránenie krížovej kontaminácii medzi rôznymi šaržami produktov.

Maximalizácia životnosti stroja a prevádzkovej efektívnosti

Na zabezpečenie dlhodobej návratnosti investícií automatického stroja na plnenie prášku je potrebný proaktívny plán údržby. Prášky sú vo svojej podstate abrazívne; v priebehu času môže trenie medzi závitovkou a lievikom spôsobiť opotrebovanie, ktoré ovplyvňuje presnosť dávkovania. Pravidelná kalibrácia snímačov zaťaženia a kontrola tesnení zabraňujú mechanickému posunu a úniku produktu.

- denne: Vyčistite plniacu hlavu a skontrolujte, či sa v portoch na odsávanie prachu neusadzujú.

- Týždenne: Skontrolujte hnacie remene a namažte pohyblivé časti podľa návodu od výrobcu.

- Mesačne: Vykonajte hĺbkovú kalibráciu snímačov hmotnosti a overte aktualizácie softvéru PLC.

Kontaktujte nás